Individuelle Verpackungslösungen für eine breite Produktpalette

Wir bieten Ihnen individuelle Verpackungslösungen, die exakt auf Ihre Bedürfnisse zugeschnitten sind. Erwarten Sie darüber hinaus eine breite Palette an hochwertigen serienmäßigen Verpackungen, insbesondere für die Sparten Eiscreme, Feinkost, Milchwaren und Süßigkeiten.

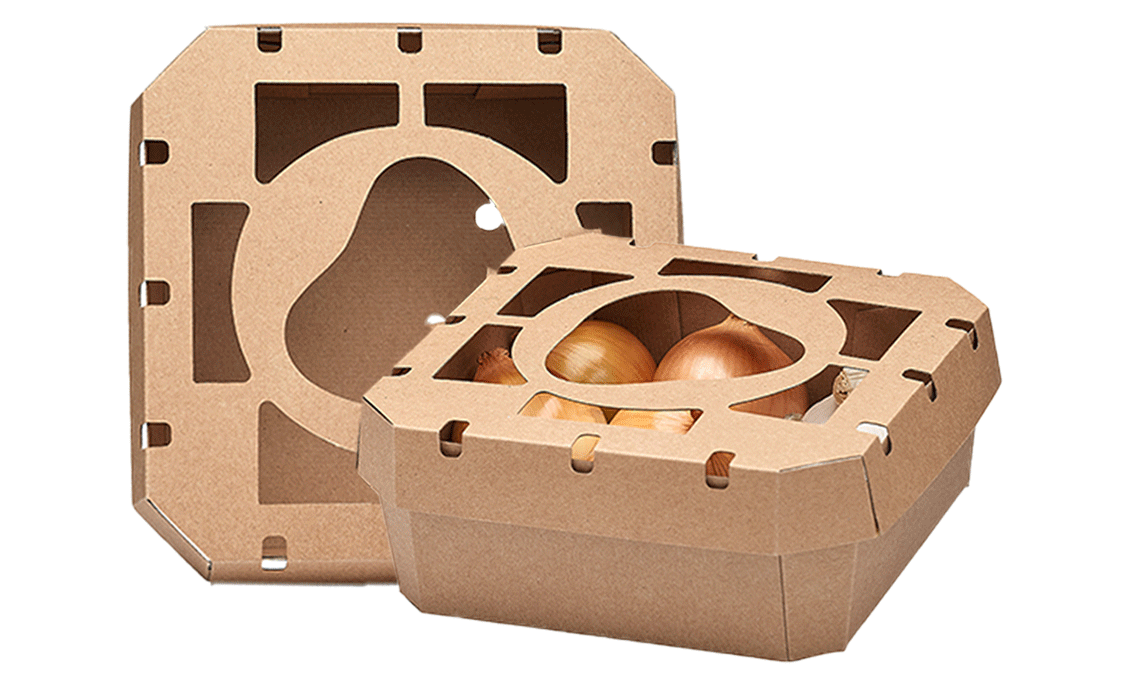

Auswahl an Verpackungsformen

Musterbox

Bestellen Sie kostenfrei unsere Musterbox und überzeugen Sie sich von der Vielfalt und Qualität unserer innovativen Produkte.

Messetermine

21. – 22. Februar 2024

Packaging Innovations & Empack, Birmingham/UK

Referenzen