Die Kunststoffarten für Lebensmittelverpackungen

Das am häufigsten genutzte Material für Lebensmittelverpackungen ist Kunststoff. Den Erfolg hat es vor allem aufgrund der Vielseitigkeit seiner Eigenschaften, welche es vor allem für die Lebensmittelverpackungen so wichtig machen. Als Kunststoff versteht sich ein Festkörper, wessen Hauptbestandteil Makromoleküle sind. Grundsätzlich lässt sich dieser in drei Hauptgruppen unterteilen: Thermoplaste, Duroplaste und Elastomere. Durch die Materialeigenschaften hat Kunststoff eine hohe Maschinentauglichkeit und lässt sich sehr gut verarbeiten.

Eigenschaften von Kunststoffen

Kunststoffe sind stabil, leicht, steril, flexibel und gelten aufgrund dieser Merkmale als ideales Material für Lebensmittelverpackungen. Die hervorragenden Barriereeigenschaften von Kunststoffen sorgen dafür, dass Lebensmittel länger frisch bleiben, ihren natürlichen Geschmack behalten und schützt sie von außen.

Die Vorteile von Kunststoff:

sicher und hygienisch

recycelbar

zahlreiche Dekorations-

möglichkeiten

kostengünstig

maschinentaug-

liche Produktion

Welche Kunststoffarten sind für Lebensmittelverpackungen geeignet?

- Bio-PET – Polyethylenterephthalat

- Bio-PE – Polyethylen

- PTT – Polytrimethylenterephthalat

- Bio-PA – Polyamide

- PLA – Polylactide

- Stärkeblends

- PHA – Polyhydroxyalkanoate

- CA/CH – Celluloseacetat

- TPS – Thermoplastische Stärke

- PBS – Polybutylensuccinat

- PBAT – Polybutylenadipatterephthalat

- PE – Polyethylen

- PET – Polyethylenterephthalat

- PP – Polypropylen

- PA – Polyamide

- PBS – Polybutylensuccinat

- PBAT – Polybutylenadipatterephthalat

- PCL – Polycaprolacton

Unsere zwei meist verwendeten Kunststoffe

Polypropylen

PP gehört zur Gruppe der Polyolefine und ist ein thermoplastischer Kunststoff. Hergestellt wird dieser durch die Polymersation von Propen. Er zeichnet sich vor allem durch seine Hitzebeständigkeit und Härte aus, besitzt aber auch Resistenzen gegen eine Vielzahl von Lösungsmitteln und Chemikalien. Polypropylen weist laut der Verbraucherzentrale keine Weichmacher auf und eignet sich hervorragend für Lebensmittelverpackungen. Als Kunststoff mit einem sehr starken Wachstum findet dieser aber auch Anwendung in Bereichen wie Fahrzeug- und Karosseriebau, Bauwesen oder der Textilindustrie.

PET / rPET

PET, ein thermoplastischer Kunststoff aus der Gruppe der Polyester, ist der einzige Kunststoff, der wiederaufbereitet den gesetzlichen Anforderungen an Lebensmitteltauglichkeit entspricht. Von rPET spricht man, wenn der Kunststoff gesamt oder zum Teil aus Recyclat – also recyceltem Polyethylenenterephthalat (PET) oder Altplastik – besteht. Im Gegensatz zu Kunststoffen wie Polypropylen, bei denen durch gängige Recyclingverfahren Qualitätsverluste entstehen, kann recyceltes PET immer wieder auf den Standard von Neumaterial gebracht werden. rPET verfügt über eine hervorragende Ökobilanz und kommt deshalb bei etlichen unserer Anwendungen zum Einsatz.

Weitere Optionen:

Post consumer- / post industrial waste

Kunststoffabfälle, welche vom Endverbraucher ordnungsgemäß entsorgt werden, können recycelt werden. Aus diesem Material wird anschließend eine neue Verpackung erstellt und der Wertstoffkreislauf damit geschlossen. Allgemein spricht man hierbei vom Post-Consumer-Recycling. Auch die Unternehmen recyceln ihre Kunststoffabfälle. Post-Industrial-Recycling beschreibt den Prozess, bei welchem überschüssige Kunststoffabfälle mit Neumaterial in einem erneuten Herstellungsprozess wiederverwendet werden. Dieses Verfahren findet bei der IIC AG Anwendung und trägt somit zur Vermeidung von Industrieabfällen bei.

Herstellungsprozesse bei der Produktion

Thermoform

Unter dem Begriff Thermoformen versteht sich ein Prozess, bei welchem thermoplastische Kunststoffe in eine entsprechende Form gebracht werden können. Flächenförmige Kunststoffhalbzeuge wie Platten und Folien werden zunächst erhitzt und anschließend, unter Zuführung von Vakuum und Druckluft, umgeformt. Nach dem Abkühlen bleibt der Kunststoff in der Form erhalten und kann entnommen werden.

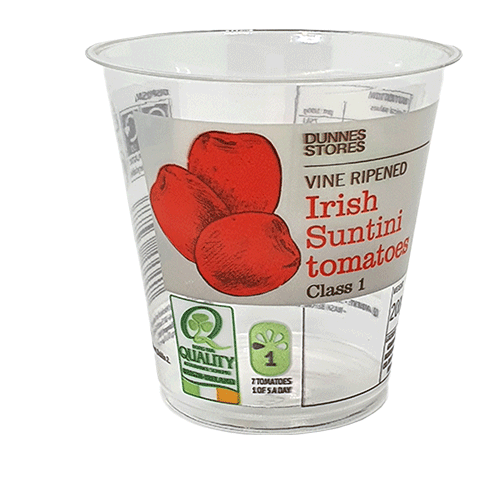

In-Mould-Labeling

Beim In-Mould-Labeling kann das Produkt während des Spritzgussverfahrens dekoriert werden. Das entsprechende Etikett wird vor der Umformung in das Werkzeug hinzugegeben und verbindet sich während des Prozesses mit dem Kunststoff. Als Ergebnis erhalten sie ein hochdekoriertes Produkt in nur einem Schritt.

Weitere Materialien

Musterbox

Bestellen Sie kostenfrei unsere Musterbox und überzeugen Sie sich von der Vielfalt und Qualität unserer innovativen Produkte.

Messetermine

21. – 22. Februar 2024

Packaging Innovations & Empack, Birmingham/UK